Введение в технологии автоматизированных нанороботов

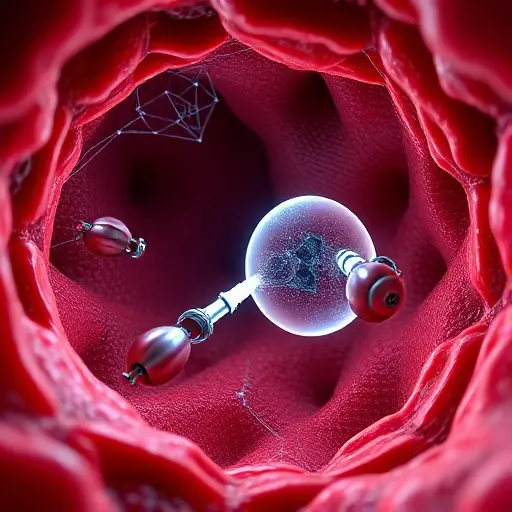

Современная инженерия и нанотехнологии открывают новые горизонты в области диагностики и ремонта сложных механизмов, таких как двигатели внутреннего сгорания и электромоторы. Одним из наиболее перспективных направлений является использование автоматизированных нанороботов, способных осуществлять точечную диагностику и ремонт на уровне молекул и наночастиц.

Данные нанороботы обладают способностью проникать в труднодоступные части двигателя, выявлять мельчайшие повреждения, а также локально восстанавливать элементы конструкции без необходимости демонтажа и дорогостоящего обслуживания. Это существенно повышает надежность оборудования и снижает эксплуатационные расходы.

Принципы работы автоматизированных нанороботов

Автоматизированные нанороботы — это миниатюрные механизмы размером от нескольких нанометров до микрометров, оснащённые сенсорами и исполнительными устройствами для выполнения диагностических и ремонтных задач. Они функционируют автономно или под контролем центральной системы управления.

Основной принцип их работы заключается в следующем:

- Навигация внутри элементов двигателя благодаря датчикам ориентации и системы позиционирования;

- Диагностика состояния материалов с использованием спектроскопии, ультразвука и других методов;

- Локальное воздействие на повреждённые участки: сварка на микроуровне, напыление ремонтных материалов, удаление загрязнений и коррозии;

- Передача собранных данных на центральный контроллер для анализа и планирования дальнейших действий.

Автоматизация процесса позволяет выполнять операции быстро, с минимальным вмешательством оператора, что особенно важно при работе с современными сложными двигателями.

Компоненты нанороботов и их функциональность

Современные нанороботы оснащаются следующими основными компонентами:

- Сенсорные модули: микро- и нанодатчики для измерения температуры, вибраций, химического состава и микротрещин;

- Манипуляторы: микроинструменты для точного воздействия на повреждённые участки;

- Средства навигации: миниатюрные гироскопы, магнитометры и ультразвуковые датчики, обеспечивающие ориентирование в трехмерном пространстве;

- Коммуникационные устройства: системы передачи данных в радиодиапазоне или через оптические интерфейсы;

- Энергетические блоки: микробатареи или устройства беспроводной подзарядки, позволяющие работать автономно длительное время.

Комбинация этих компонентов обеспечивает высокую точность и эффективность как диагностики, так и ремонтных операций.

Области применения нанороботов в диагностике двигателей

Диагностика состояния двигателей является важнейшей задачей для предотвращения внеплановых поломок и продления срока службы оборудования. Нанороботы открывают перспективы для проведения комплексных обследований на ранее недоступном уровне.

Основные области применения включают:

- Обнаружение микротрещин и дефектов структурного материала: нанороботы способны выявлять повреждения на ранней стадии, что позволяет своевременно проводить ремонт;

- Оценка износа и коррозии: мониторинг состояния металлических и керамических компонентов двигателя;

- Анализ загрязнений и отложений: выявление и локальное удаление углеродистых отложений, смазочных материалов и других загрязнений;

- Изучение тепловых и вибрационных режимов: диагностика структурных изменений, вызванных длительной эксплуатацией.

Эти возможности способствуют раннему выявлению потенциально опасных проблем и позволяют минимизировать простоев техники.

Методы диагностики с использованием нанороботов

В зависимости от поставленных задач нанороботы применяют различные методы диагностики:

- Раман-спектроскопия: для анализа химического состава и обнаружения изменений в структуре материалов;

- Ультразвуковая дефектоскопия: позволяет выявлять микротрещины и неоднородности;

- Магниторезонансный анализ: для оценки состояния металлических сплавов и выявления структурных повреждений;

- Термография в масштабах микрообластей: мониторинг температурных аномалий, свидетельствующих о нарушениях;

- Электрохимический анализ: выявление процессов коррозии и деградации материалов.

Технологии ремонта с помощью нанороботов

В отличие от традиционных методов ремонта, которые требуют демонтажа и замены компонентов, нанороботы позволяют аккуратно и локально восстанавливать элементы двигателя. Это существенно сокращает время обслуживания и экономит ресурсы.

Основные технологии ремонта включают:

- Микросварка и лазерное спаивание: восстановление трещин и дефектов с помощью точечного нагрева и плавления структурных материалов;

- Нанонапыление и покрытие: восстановление защитных и износостойких слоев, наносимых непосредственно внутри двигателя;

- Локальное удаление дефектных участков: аккуратное удаление поврежденных микроэлементов с последующей заменой;

- Обработка поверхности для восстановления эксплуатационных характеристик: полировка и очистка участков, подверженных эрозии и износу.

Эти методы не только повышают надёжность работы двигателя, но и позволяют продлить срок его эксплуатации без дорогостоящих капремонтов.

Пример использования нанороботов для ремонта турбинных лопаток

Турбинные лопатки подвергаются интенсивному воздействию высоких температур и механических нагрузок. Восстановление микротрещин и изношенных участков с помощью нанороботов проводится посредством точечной микросварки и напыления высокопрочных материалов.

Нанороботы проникают глубоко в структуру, восстанавливая разрушенные зоны с минимальным влиянием на целостность компонента и значительно сокращая время простоя агрегата.

Технические вызовы и перспективы развития

Несмотря на впечатляющие результаты, применение нанороботов в диагностике и ремонте двигателей сталкивается с рядом технических вызовов, среди которых:

- Обеспечение автономности и длительного времени работы с ограниченным энергопотреблением;

- Сложности дистанционного управления и высокоточной навигации внутри сложных структур;

- Разработка биосовместимых материалов и систем для работы в агрессивных средах;

- Масштабируемость производства и снижения затрат на изготовление нанороботов.

Тем не менее интенсивные исследования и инновации в области микроэлектроники, материаловедения и искусственного интеллекта открывают новые перспективы для преодоления данных барьеров.

Будущие направления исследований

Развитие интегрированных систем искусственного интеллекта позволит нанороботам самостоятельно принимать решения и адаптироваться к меняющимся условиям работы, увеличивая эффективность диагностики и ремонта. Кроме того, создание гибридных нанороботов, объединяющих механические, химические и биологические компоненты, расширит функциональные возможности.

Перспективным направлением является также разработка комплектов для массового обслуживания техники с использованием кооперативной работы групп нанороботов, что обеспечит комплексный подход к выявлению и устранению дефектов.

Заключение

Автоматизированные нанороботы представляют собой революционное средство для точечной диагностики и ремонта двигателей, способное не только повысить надёжность и эффективность оборудования, но и существенно снизить операционные расходы на техобслуживание. Их способность работать на микроуровне позволяет выявлять и устранять мельчайшие дефекты, что традиционными методами иногда невозможно или крайне затруднительно.

Хотя перед технологией стоят значительные технические вызовы, быстрый прогресс в области нанотехнологий, искусственного интеллекта и материаловедения обещает сделать нанороботов важным инструментом в арсенале современных инженеров и техников. Интеграция этих систем в промышленное производство станет важным шагом к созданию умных, самовосстанавливающихся механизмов нового поколения.

Что такое автоматизированные нанороботы и как они работают в диагностике двигателя?

Автоматизированные нанороботы — это микроскопические устройства, оснащённые сенсорами и исполнительными механизмами, способные проникать в мельчайшие части двигателя для проведения точечной диагностики. Они анализируют состояние материалов, выявляют микротрещины, коррозию и другие дефекты на ранних стадиях. Управление роботами происходит через централизованную систему или с помощью искусственного интеллекта, что обеспечивает высокую точность и своевременное обнаружение проблем.

Какие преимущества использования нанороботов для ремонта двигателя по сравнению с традиционными методами?

Главное преимущество нанороботов — возможность проводить ремонт без серьёзного разборки двигателя и остановки работы. Они могут локально восстанавливать повреждённые участки, подавлять коррозию или наносить защитные покрытия внутри сложных каналов. Такой подход снижает время простоя техники, уменьшает затраты на обслуживание и повышает ресурс двигателя, что особенно важно для авиации и высокотехнологичных промышленных систем.

Как обеспечивается безопасность и контроль над нанороботами внутри двигателя?

Безопасность достигается за счёт строго программируемых алгоритмов поведения нанороботов и ограничений по области их работы. Системы контроля отслеживают передвижение и состояние каждого робота в режиме реального времени с помощью встроенных датчиков и внешних мониторов. Кроме того, нанороботы изготовлены из биосовместимых и устойчивых к химическим веществам материалов, чтобы избежать повреждения двигателя и загрязнения рабочей среды.

Какие современные технологии используются для создания автоматизированных нанороботов для двигателей?

В основе производства нанороботов лежат передовые наноматериалы, микроэлектроника и технологии 3D-нанопечати. Для их управления применяются алгоритмы машинного обучения, позволяющие адаптироваться к разным типам повреждений. Также используются сенсорные технологии на базе оптических и акустических датчиков для точного обнаружения дефектов на микроуровне, что значительно повышает эффективность диагностики и ремонта.

Какая перспектива развития и применения нанороботов в автомобильной и авиационной промышленности?

В ближайшие годы автоматизированные нанороботы обещают стать незаменимым инструментом для профилактического обслуживания двигателей в автомобилестроении и авиастроении. С уменьшением размеров и повышением функциональности роботов возрастёт их способность выполнять сложные задачи, включая модульный ремонт и самообучение для улучшения качества диагностики. Это позволит снизить количество аварий и увеличить срок службы техники при одновременном снижении эксплуатационных расходов.